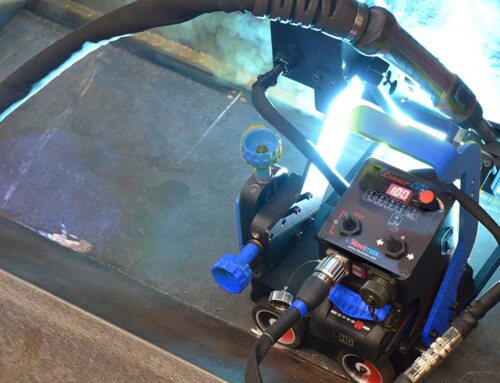

El taller de soldadura del 21S t Century tiene a su disposición muchas tecnologías nuevas e innovadoras para mejorar la productividad. Los avances en el control de procesos, la automatización, los metales de aportación y los gases de protección se han producido a un ritmo rápido. La implementación de estos avances puede conducir a ahorros de costos significativos, mejora de la calidad y reducción de retrabajos para muchos talleres. Sin embargo, es muy importante recordar que, incluso con estos avances, los fundamentos básicos de la soldadura siguen siendo la clave para tener una operación exitosa.

Se utilizan varios métodos diferentes para preparar juntas de ranura en V simples y dobles para soldar. Algunos métodos son más ventajosos que otros.

El rectificado de biseles con ruedas de fibra sigue siendo la norma en muchos talleres. Este proceso requiere pocos gastos de capital. Las amoladoras eléctricas son económicas y una rueda de fibra tipo 27 cuesta solo unos pocos dólares. La desventaja de este método es que es lento, inexacto y laborioso. Sin un control adecuado, el esmerilado puede producir biseles imprecisos e inconsistentes. Este método también presenta algunos problemas de seguridad muy graves. Las muelas abrasivas generan polvo peligroso que no solo es dañino para el operador sino también para el resto de los empleados en las cercanías y, si no se usan correctamente, pueden causar lesiones físicas por la desintegración de las muelas.

La quema de Oxy-Fuel o Plasma también son métodos comunes de biselado. Estos procesos son mucho más rápidos que el rectificado y, cuando se utilizan junto con la automatización, pueden ser muy productivos. Sin embargo, no están exentos de deficiencias. La quema requiere un mayor nivel de habilidad. Lograr biseles de doble ranura en V de calidad con estos procesos puede ser un desafío. El corte, la posición de la antorcha y el ángulo de la antorcha pueden crear variaciones en la dimensión de la cara de la raíz (tierra) que a menudo provocan problemas con la penetración de la soldadura. El corte térmico también puede producir oxidaciones superficiales, descarburación y una zona afectada por el calor (ZAT), todo lo cual requiere operaciones de rectificado secundario para preparar el material para la soldadura.

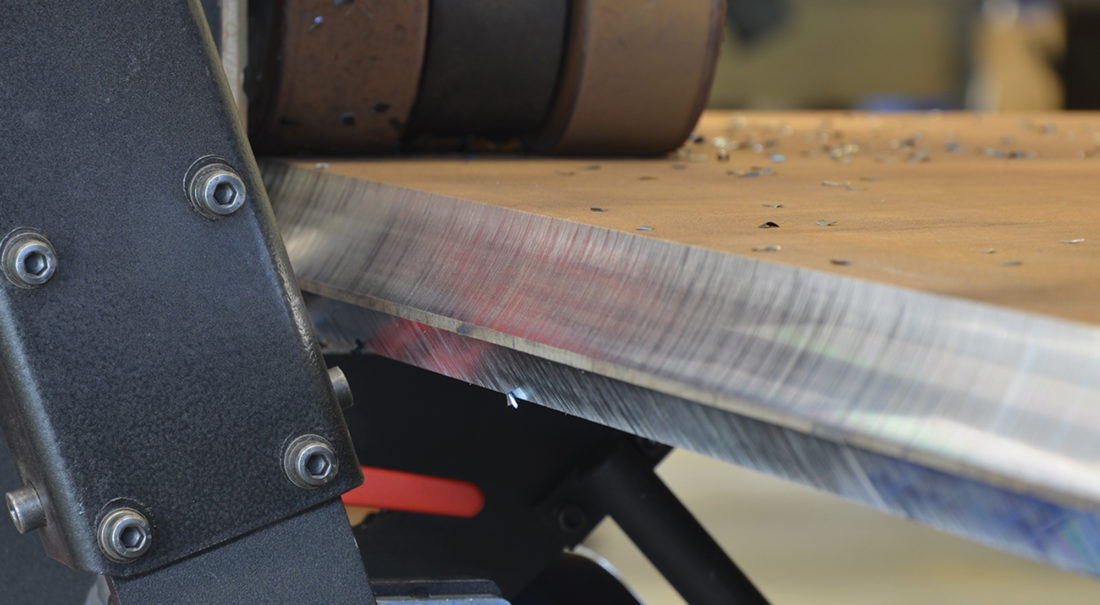

La creación de biseles mediante fresado siempre ha sido el método de biselado más ventajoso. Las fresadoras crean biseles precisos y uniformes sin crear polvo ni ZAT. El bisel está listo para soldar y no requiere operación secundaria. Hasta hace poco, los biseles fresados eran un lujo que implicaba el uso de fresas verticales y centros de mecanizado CNC. El costo de este equipo requirió grandes inversiones de capital que los hicieron más allá del alcance de muchas tiendas.

Hoy, sin embargo, hay muchas opciones nuevas disponibles en herramientas de biselado portátiles. Estos tipos de herramientas requieren una habilidad limitada para operar y su implementación es relativamente económica. Steelmax ofrece una amplia cartera de herramientas de biselado portátiles para aplicaciones de placas y tuberías. Que van desde máquinas de mano portátiles a grandes sistemas automatizados, Steelmax ofrece una solución de biselado para casi todos los trabajos.